Processus de production standardisé des culottes d'entraînement pour adultes Jiayue!

Alors que le vieillissement de la population mondiale s'accélère et que les consommateurs recherchent de plus en plus de confort et une absorption supérieure, la demande de culottes d'incontinence pour adultes ne cesse de croître. Jiayue, fabricant professionnel spécialisé dans les produits d'hygiène jetables depuis plus de dix ans, a gagné la confiance de clients du monde entier grâce à son engagement envers la qualité. Pénétrons dans l'usine moderne de Jiayue et découvrons chaque étape critique, de la matière première au produit fini.culottes pull-up pour adultes.

1. Préparation des matières premières : Avant le début de la production, le personnel de l'usine prépare toutes les matières premières nécessaires conformément à l'ordre de travail, y compris la pâte à papier, le SAP (polymère super absorbant), les tissus non tissés, les films de fond, etc., jetant ainsi les bases d'une production efficace.

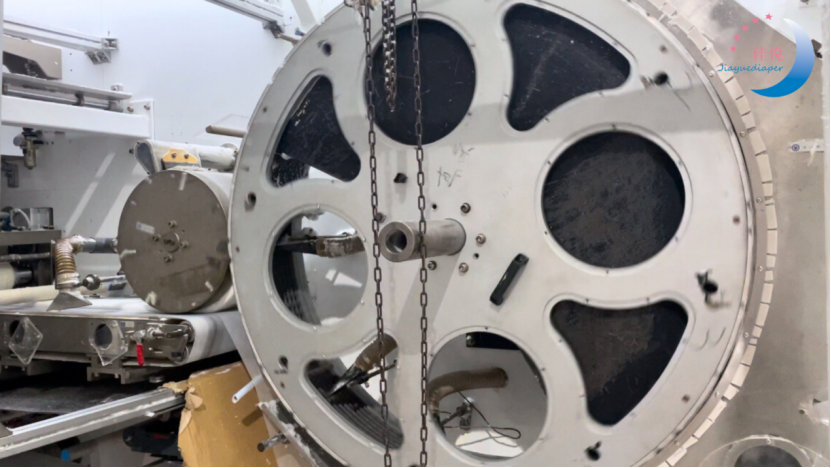

2. Hachage de la pulpe en flocons - Mélange uniforme du SAP - Aplatissement et cisaillement du noyau de coton de la pulpe en flocons. Jiayue utilise un équipement automatisé pour défibrer la pulpe en flocons de haute qualité et la mélanger uniformément avec le SAP importé. Le mélange est ensuite aplati et découpé pour former un noyau dense et hautement absorbant.

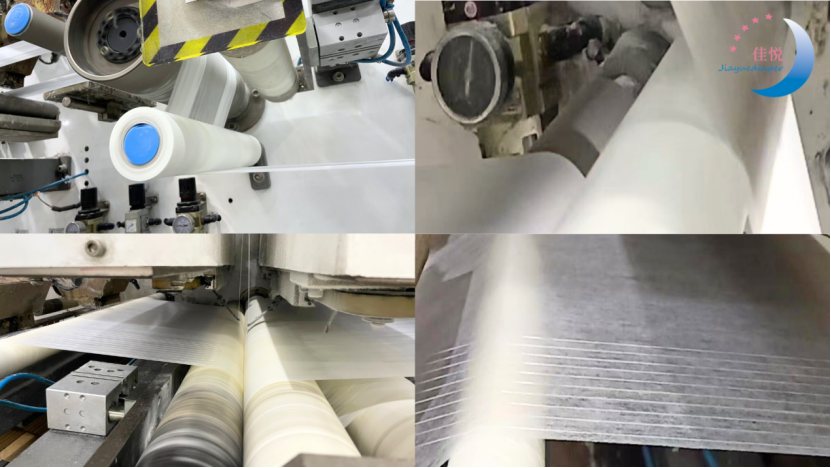

3. Composition de la couche supérieure. Le noyau absorbant est enveloppé de couches non tissées supérieure et inférieure par stratification. Cette étape stabilise le noyau et l'empêche de se déplacer, créant ainsi les bases d'un ajustement confortable et sûr.

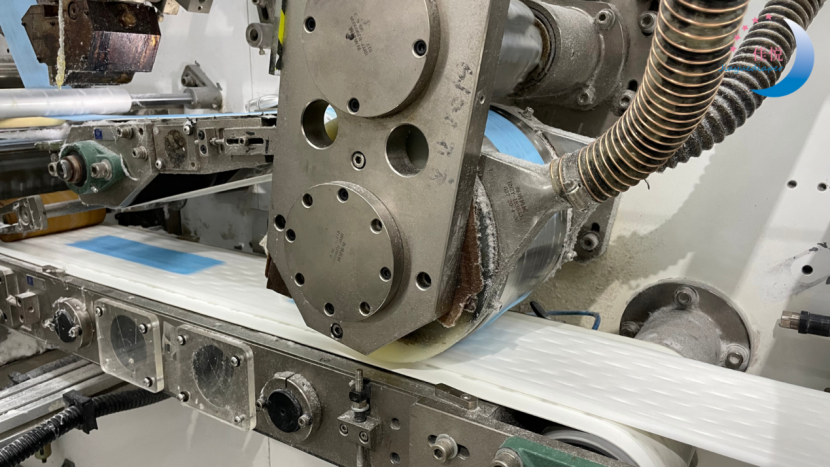

4、Simultané : composé de feuille arrière - indicateur d'humidité - liaison Spandex-colle. Ce processus en plusieurs étapes comprend : Indicateur d'humidité : une bande changeant de couleur est ajoutée à la feuille arrière pour des alertes de remplacement en temps opportun. Fils Spandex : intégrés dans la zone de la taille pour améliorer l'élasticité et la prévention des fuites. Liaison adhésive : toutes les couches sont collées à l'aide d'adhésifs thermofusibles pour garantir l'intégrité structurelle et la durabilité.

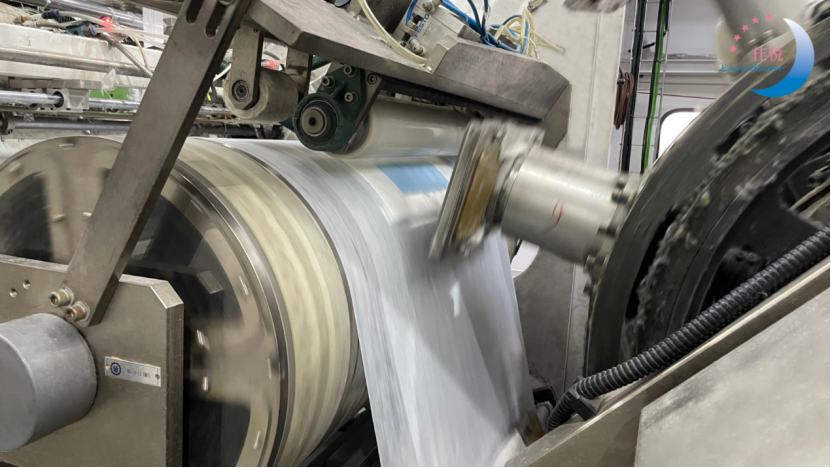

5. Collage à la taille à 360° : grâce au thermoscellage, une ceinture élastique complète à 360° est formée, offrant un ajustement parfait et étanche et une facilité d'enfilage/retrait.

6. Produit fini : les pièces de couches finies sont automatiquement empilées par un empileur, prêtes pour une inspection de qualité afin de garantir que chaque unité répond à des normes strictes.

7. Emballage intérieur et extérieur. Les pièces qualifiées sont regroupées et emballées dans des sacs intérieurs, scellés pour les protéger contre l'humidité et la contamination pendant le stockage et le transport.